激光切割机切割面波浪纹什么原因?激光切割机在切割工件的时候,会遇到一些问题,例如波浪纹的问题。那么这个问题是怎么产生的呢?有该怎么办?

型钢在船舶制造业的应用

激光切割机切割面波浪纹什么原因?

1、机器振动:激光切割过程中,若机器受到外在因素如水箱、抽风机等影响而产生振动,可能会导致切割面不平整,形成波浪纹。

2、齿轮打滑:齿轮与齿轮座间的打滑问题也会引起加工断面的波浪纹现象。

3、导轨安装问题:导轨未安装平行或在加工时出现卡顿,可导致切割过程中的波浪纹现象。

4、镜片锁紧不当:激光切割头中的镜片如果没有被正确锁紧,在机器运行时的振动可能导致镜片位置变动,引起切割面波浪纹。

5、滑块磨损:长期使用后,滑块内部磨损或滚珠堵塞,使得设备在切割时产生抖动,从而形成波浪纹。

6、激光功率设置不当:激光功率过高或过低均可能导致切割面质量不佳,包括出现波浪纹。

7、材料表面不平整:如果待切割材料表面存在不规则,切割时也会反映在切割面上,形成波浪状纹理。

8、切割速度与材料厚度不匹配:切割速度过快或过慢,与材料厚度及材质特性不匹配,都可能引起切割质量下降,包括波浪纹的产生。

9、反向间隙问题:X、Y轴的反向间隙过大,虽然在合格范围内,但在特定条件下也可能导致切割质量问题。

10、直线插补问题:在斜线插补时,特别是在直线转折处,可能出现波浪形波纹,这可能与控制系统算法有关。

针对上述问题,解决方法可能包括调整激光功率、优化切割速度、检查并紧固所有机械部件、维护或更换磨损零件、调整导轨平行度以及优化控制系统设置等。在具体操作前,应详细检查并诊断具体原因,然后采取相应措施进行调整。

型钢在吊机行业的应用

激光切割机切割面波浪纹怎么解决?

1、调整激光功率:确保激光功率设置适宜,过高或过低的功率都可能引起波浪纹。通过实验找到最适合当前材料和厚度的功率设置。

2、改善材料平整度:在切割前检查并确保材料表面平整无变形,必要时使用平整工具或更换材料。

3、减少机器振动:检查并消除所有可能引起机器振动的因素,如稳固机器、检查水冷系统、抽风设备是否稳固,必要时增加防振垫或进行机器校正。

4、检查并维护导轨与滑块:确认导轨安装平行且无卡顿,滑块运作顺畅,定期清理并润滑,更换磨损的滑块或导轨组件。

5、紧固光学镜片:确保所有的激光路径上的镜片都被正确锁紧,避免在切割过程中因振动而位移。

6、优化切割速度与气体压力:根据材料类型和厚度,调整切割速度和辅助气体压力至最佳状态。有时减小切割气压能提高端面切割质量。

7、检查齿轮配合:确保齿轮之间无打滑现象,必要时更换或调整齿轮组。

8、软件调整:在控制软件中调整直线插补算法,减少在斜线或拐角处的切割误差。

9、试验不同切割策略:尝试改变切割起点方向、切割顺序或采用不同的切割路径策略,看是否能改善波浪纹现象。

10、专业维护:如果以上方法都无法解决问题,可能需要专业技术人员对激光切割机进行全面检查和维护,可能涉及到激光头的校准、电气系统的检查等。

每一步调整后,都应该在相同条件下进行测试切割,以评估改进效果。通过细致的调整和测试,通常可以有效减少或消除切割面的波浪纹现象。

激光切割机切割面波浪纹会有什么影响呢?

1、产品质量下降:波浪纹会导致切割面不平整,影响产品的外观质量和精度,尤其对于那些要求高表面光洁度的零部件,如装饰品、精密机械部件等,会严重影响其最终使用效果和价值。

2、后续加工难度增加:波浪纹的切割面在进行焊接、组装、打磨或喷涂等后续加工时,会增加处理难度,可能需要额外的人工修整,增加了生产成本和时间。

3、材料浪费:由于切割面质量不合格,部分产品可能需要重新切割或报废,导致原材料浪费,增加了生产成本。

4、设备性能质疑:持续出现波浪纹可能会让操作者对激光切割机的性能产生怀疑,影响对设备的信任度和使用效率。

5、客户满意度降低:交付给客户的成品质量不达标,会直接影响客户的满意度和信任,长期以往可能损害企业声誉,影响订单量和市场份额。

6、维护和调试成本上升:为了解决波浪纹问题,需要投入更多时间和资源进行设备的维护、调整和故障排查,这将增加运营成本。

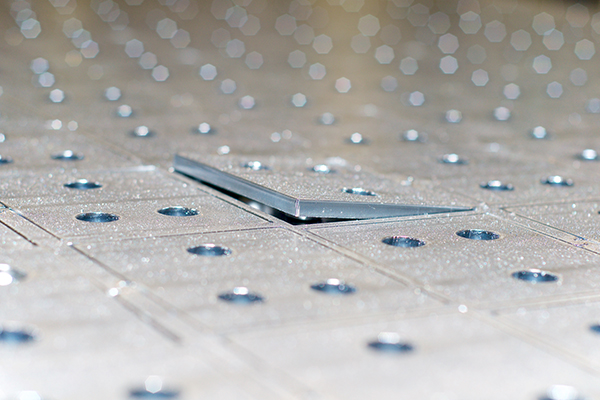

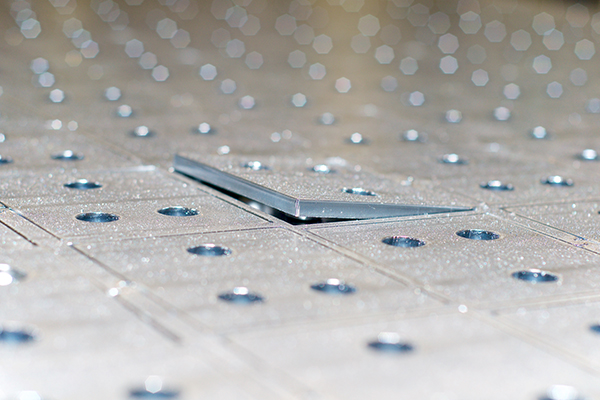

激光平板切割

因此,解决激光切割机切割面波浪纹问题对于保障生产效率、产品质量和经济效益至关重要。